Guia de inspeção e testes para painéis e cubículos

Esse artigo fornece uma visão geral da inspeção, teste e técnicas de manutenção utilizadas em cubículos e painéis elétricos, para antever problemas e aumentar a vida útil e confiabilidade do sistema.

Aviso: Somente o pessoal da área elétrica qualificado, familiarizado com os equipamentos, sua operação e os riscos associados, deve ter permissão para trabalhar em painéis e equipamentos elétricos. Sempre verifique se os circuitos primários e secundários estão desenergizados e devidamente aterrados, antes dar início a qualquer teste ou manutenção.

1 Guia de inspeção e teste de painéis de distribuição

1.1 Inspeções visuais e mecânicas

- Inspeções visuais e mecânicas gerais

- Inspeções de umidade

- Verificação e aperto das conexões

- Verificação geral da fiação

- Verificação das peças móveis e intertravamentos

- Inspeção visual dos isoladores

1.2 Testes Elétricos

- Medição da resistência de isolamento

- Medição da resistência dielétrica

- Testes da fiação de controle

- Testes nos TPs e TCs

- Medição de resistência de contato e isolação dos disjuntores e seccionadoras

- Injeção de corrente nos relés de proteção

- Verificação da sequência de fases

2 Inspeção Visual e Mecânica Geral dos Painéis

- Inicialmente inspecione as condições físicas, elétricas e mecânicas dos painéis, incluindo sua fixação, alinhamento, aterramento e folgas na estrutura. Ao executar o comissionamento dos painéis ou mesmo a manutenção, verifique se as identificações dos equipamentos correspondem aos diagramas e especificações do projeto. Isso é importante porque os painéis elétricos são projetados e classificados para aplicações específicas e não devem ser usados de outra maneira, a não ser que seja explicitamente aprovado pelo fabricante.

- O cubículo deve estar limpo e todos os suportes de transporte, peças soltas e documentação devem ser removidos do seu interior. Mantenha toda a documentação em um local seguro para o pessoal da manutenção ter acesso fácil a esses documentos no futuro. Em relação as peças soltas e ferramentas do painel, tal como alavancas de extração dos disjuntores, devem ser mantidas fora do painel e em um local de fácil acesso. Ao executar os programas de manutenção, a limpeza é uma etapa essencial, portanto deve ser realizada de maneira cuidadosa, com os produtos corretos e utilizando métodos de limpeza aceitos pelo setor elétrico.

- Para o comissionamento, verifique se a especificação, modelo e configuração dos fusíveis, disjuntores e dispositivos de proteção estão de acordo com o projeto e com o estudo de proteção e seletividade. Disjuntores equipados com comunicação micro processada devem estar programados com o endereço digital correto. A relação de transformação de todos os TC’s e TP’s deve corresponder com o projeto, assim como a polaridade e a sequência de fase.

3 Verificação das conexões nos painéis elétricos

- As conexões elétricas devem ser inspecionadas quanto à alta resistência, por meio de um microohmímetro, torquímetro ou uma inspeção termográfica. Conexões frouxas podem levar a um aumento do consumo de energia e uma eventual falha no equipamento, caso não seja tratada adequadamente.

- Ao utilizar um microohmímetro, observe atentamente os valores medidos das conexões semelhantes, a diferença entre eles não deve ser superior a 10%

- Caso seja realizada a inspeção termográfica, atente-se aos valores de temperatura superiores a 45 ºC ou uma diferença de temperatura, entre fases, de 8 ºC.

- Os níveis de torque dos parafusos devem estar de acordo com os dados do fabricante. Caso esses dados sejam ausentes, pode ser utilizada a Tabela 100.12 da NETA.

4 Verificação da fiação nos painéis elétricos

Fios de controle frouxos ou mau conectados podem levar a falhas catastróficas se eles fizerem parte de um sistema crítico de proteção, como um relé de proteção. Outras funções críticas, como o carregamento da mola, fechamento e abertura dos disjuntores, podem ser inibidas caso as conexões ruins sobreaqueçam e percam sua integridade.

Dessa maneira verifique se todas as conexões estão firmes e se a fiação está segura para prevenir danos durante a operação de peças móveis, especialmente ao remover disjuntores extraíveis ou abrir e fechar a porta dos cubículos. A fim de garantir que a conexão está em bom estado, é possível puxar cuidadosamente os fios, e com o auxílio de uma chave verificar se o torque está correto.

5 Verificação das peças móveis e intertravamento dos painéis

- Confirme a correta operação e sequenciamento dos sistemas de intertravamento mecânico e elétrico. Tente fechar e abrir os dispositivos bloqueados para confirmar se os intertravamentos estão funcionando corretamente.

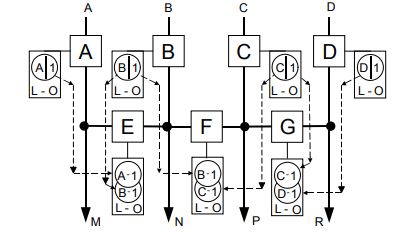

Figura 1 – Painel de distribuição com 4 disjuntores principais e 3 tie-breakers.

2.Teste a chave dos sistemas de intertravamento, trocando as chaves com todos os dispositivos incluídos no esquema de intertravamento, conforme aplicável. Todos esses sistemas são essenciais para a segurança do equipamento e do operador.

6 Lubrificação dos painéis e equipamentos

- Verifique se há lubrificação apropriada nas partes móveis/deslizantes do painel, a fim de manter todo o sistema operando da maneira correta e aumentando a vida útil desses equipamentos, a verificação deve incluir as dobradiças, travas e trancas. A lubrificação deve ser realizada conforme necessário, utilizando técnicas e lubrificantes aceitos pelos fabricantes.

7 Isoladores e barreiras nos painéis e cubículos

Os isoladores estão sujeitos a estresse elétrico continuamente. Esse estresse pode ocorrer entre as fases ou entre fase e terra, quando há uma descarga elétrica provocada por esse estresse no isolamento dá-se o nome de tracking. Embora o tracking possa ocorrer internamento em certos materiais isolantes, esses materiais, como regra geral, não são utilizados nos instrumentos de média ou de alta tensão. Caso o tracking ocorra nos equipamentos, é possível detectá-lo na superfície os equipamentos. Por isso separamos algumas dicas para não haver dúvidas sobre o que fazer em uma manutenção.

- Os isoladores elétricos devem ser inspecionados quanto a evidência de dados físicos ou superfícies contaminadas. Os danos causados por problemas elétricos normalmente são evidentes na superfície isolante, em forma de erosão por efeito corona ou fissuras no dielétrico do material.

- Inspeção das barreiras grades quanto à instalação e operação. Todos os componentes devem ser verificados e fixados corretamente, os dispositivos indicadores mecânicos devem ser inspecionados para garantir sua correta operação.

- Verifique se as aberturas de ventilação estão limpas e os filtros estão no ligar; As telas que cobrem as aberturas da ventilação devem estar corretamente fixada, para impedir a entrada de roedores ou pequenos animais.

8 Testes elétricos de isolamento em painéis e cubículos

Os testes de isolamento são essenciais para averiguar se os valores de isolação dos painéis e cubículos estão de acordo com os dados fornecidos pelo fabricante e dentro do esperado pelas normais locais da concessionária.

Os ensaios de resistência de isolação devem ser realizados com um megôhmetro e em cada cabo ou seção do barramento do painel a ser ensaiado. O megôhmetro permite detectar e diagnosticar falhas nos equipamentos elétricos. Seu princípio de funcionamento tem como base que se aplicando uma tensão de corrente contínua a um isolante, a corrente que circula através dele tem componentes distintas:

- Corrente de carga de capacitância, natural do material sob ensaio

- Corrente de absorção dielétrica, que circula através do corpo do material

- Corrente de fuga através do isolante, a qual tem dois componentes importantes, um significando fuga através do material e o outro através do próprio isolante

Com base nesses fatores o megôhmetro traz uma leitura precisa dos valores de resistência do material isolante.

A tensão aplicada no teste depende da classificação do equipamento e deve ser aplicada de acordo com especificado pelo fabricante. Caso não tenha acesso a esses dados do fabricante pode-se usar a tabela 100.1 da ANSI/NETA como orientação para os valores de tensão que devem ser aplicados e também o resultado da resistência de isolamento.

9 Teste de resistência dielétrica ou teste de tensão aplicada (Hi-Pot)

O Hi-pot é um instrumento usado para testar a isolação elétrica em equipamentos. O nome Hi-Pot é a abreviação de elevado potencial em inglês, já que seu ensaio utiliza tensão elevada. Em condições normais, qualquer dispositivo elétrico vai produzir uma quantidade mínima de corrente de fuga, conforme a classe de tensão e rigidez dielétrica do material.

O teste de tensão aplicada consiste em aplicar uma elevada tensão elétrica no equipamento durante 01 minuto sem que haja o rompimento da isolação dielétrica.

A tensão de teste deve ser de acordo com o sugerido pelo fabricante, porém caso não tenha essa informação é possível tomar como base os valores da tabela 100.2 da ANSI/NETA.

Caso, após o tempo de 1 minuto, não houver nenhuma evidência de rompimento ou defeito no equipamento ensaiado, considera-se que ele foi aprovado.

Aviso: Os testes de tensão aplicada não devem ser realizados caso o teste com o megôhmetro não tenha dado valores satisfatórios de resistência de isolamento.

10 Testes de transformadores para instrumentos em painéis e cubículos

O procedimento dos ensaios nos transformadores está além do escopo desse guia, uma vez que cada tipo de transformador possui seu próprio procedimento. Durante a manutenção ou comissionamento devem ser levados em conta os seguintes aspectos nos transformadores:

- Realização de uma inspeção Visual/Mecânica

- Teste de resistência de isolamento

- Teste de relação de espiras

- Testes de excitação

- Testes de carga

- Integridade das conexões e cabeamento.

Os resultados obtidos a partir dos testes devem estar de acordo com a Seção 7.10 da ANSI/NETA.

11 Ensaios nos disjuntores e chaves seccionadoras

O procedimento de inspeção/teste de disjuntores e chaves seccionadoras está além do escopo do guia, pois depende do tipo e classe de tensão de cada equipamento. Os testes dos disjuntores e chaves seccionadoras incluem:

- Inspeção visual/mecânica

- Resistência de isolamento

- Operações Elétricas

- Integridade dos materiais responsáveis pela extinção do arco elétrico

- Resistência de contato

Os resultados dos testes nos disjuntores e chaves seccionadoras devem estar de acordo com o fabricante ou com a seção 7 da ANSI/NETA.

12 Teste do esquema de transferência de potência dos painéis e cubículos

As instalações elétricas podem ter múltiplas fontes de energia e o controle da comutação dessas fontes deve ser verificados para garantir o seu funcionamento adequado conforme o esquema de comutação das fontes. Para isso é necessário fazer simulações de PowerDown, principalmente em sistemas de missão crítica como datacenters.

13 Testes elétricos de resistência de aterramento

- Realize medições de resistência entre as estacas de aterramento com um microhmímetro a fim de garantir a equipotencialidade da malha de terra.

- Realize a medição da resistência entre a malha de aterramento e o aterramento do painel ou cubículo, sistema de neutro e outras estruturas metálicas para garantir o aterramento do sistema

- Execute a medição de resistência de aterramento da malha como um todo, a partir de um terrômetro. A resistência total de aterramento não deve ser superior a 5 ohms para grandes sistemas comerciais e industriais.

14 Testes do aquecedor de cubículo para painéis e cubículos

O acúmulo de umidade nos cubículos é impedido pela circulação de ar e calor. Portanto, é importante garantir que os sistemas de aquecimento e ventilação estejam funcionando corretamente para reduzir a condensação interna.

A operação dos aquecedores do cubículo deve ser verificada, junto com seu controlador. Os aquecedores devem estar operacionais.

15 Verificação da sequência de fases em sistemas de dupla fonte

Durante a etapa de comissionamento, deve-se verificar a sequência de fase nos painéis de manobra para garantir a sequência correta na alternância das fontes. Caso seja identificada a inversão da sequência de fases, deve ser corrigido o problema, uma vez que a mudança na sequência altera o sentido de rotação das máquinas rotativas.